gate valveيك gate valve ،ولو با حركت خطي است كه براي شروع يا قطع جريان سيال استفاده مي شود اين ولو قابل تنظيم نبوده و قابليت تنظيم دريچه اي جريان را نيز ندارد. نامgate (كشو) از قرارگرفتن ديسك در جريان سيال مشتق گرديده است. به gate valve گاهي اوقات slide valve نيز گفته مي شود.اين ولوها جهت رساندن افت فشار به پائين تر ين سطح مورد استفاده قرار مي گيرد.اين ولوها داراي حركت خطي مي باشند.

اين نكته مهم است كه بدانيم قطر ورودي سيال به داخل ولو دقيقا همان قطر لاين مي باشد.

انواع Gate Valve

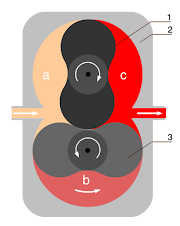

دو نوع gate valve وجود دارد:

1- نوع اول كه به نام موازي معروف است بر اساس استفاده از يك ديسك تخت دروازه اي كه در بين دو نشيمنگاه موازي قرار گرفته تشكيل گرديده است.(جريان بالادست وجريان پائين دست) اين ولوها همچنين داراي يك لبه تيزي در قسمت پائين خود مي باشند كه اين لبه تيز براي برش واز بين بردن ذرات جامد ورودي به ولو مي باشد.

مزيت مهم اين قبيل ولوها اينستكه اين ولوها علاوه بر بكار رفتن براي valve seat هاي نامتقارن ، مي توانند براي valve seat هاي زاويه اي نيز بكار روند.

۲- نوع ديگر ازgate valve ها بنام gate valve هاي با gate گوه اي شكل مي باشند.

دراين نوع از ولوها از دو seat مورب ويك gate مورب استفاده مي گردد.(به منظور امكان بسته شدن در حالت shut off)

ديسك يك gate valve وقتيكه gate valve فول باز مي شود،كاملاً از مسير عبور جريان برداشته مي شود . اين خاصيت باعث از بين رفتن هرگونه مقاومتي در ولو درهنگامي كه ولو باز است مي شود. وقتيكه ولو كاملاً بسته شد توسط يك رينگ آب بند ديسكي صفحه اصلي را آب بند مي كند و آب بندي خوبي بوجود مي آيد. با قرارگيري ديسك درداخل رينگ آب بندي، مقدار بسيار كمي نشتي و يا اصلاً هيچ مقدار نشتي ممكن است درديسك عبوري بوجود بيايد (درحالتيكه ولو بسته شده است ).

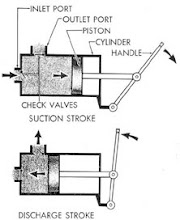

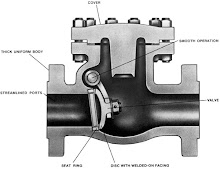

check valveولوهاي يكطرفه(CHECK VALVE)

ولوهاي يكطرفه براي جلوگيري از بازگشت سيال در يك سيستم پايپينگ در نظر گرفته مي شوند. اين ولوها توسط جريان سيال در لاينها عمل مي كنند.فشار سيال عبوري از درون لاين باعث بازشدن ولو گرديده و هرگونه برگشت سيال باعث بسته شدن ولو خواهد شد.در واقع نمونه هايي از انواع اين ولوها در زير امده است:

1- چك ولوهاي نوساني

2- چك ولوهاي ديسكي

3- چك ولوهاي با ديسك دوتكه

4- چك ولو قطع كننده اي

5- چك ولو با ديسك وارونه

چك ولوهاي نوساني با بدنه مستقيم داراي ديسكي مي باشند كه در بالاي بدنه به بدنه قلاب شده است.چك ولوهاي نوساني عموما در خطوط پيوسته كه داراي gate valve مي باشند مورد استفاده قرار مي گيرند چون اين ولوها جريان ازاد نسبي را از خود عبور ميدهند.

اين ولوها براي لاينهايي كه سرعت سيال پائين مي باشد مورد استفاده قرار مي گيرند ودر لاينهاي كه داراي جريان ضرباني مي باشند نبايد از اين ولوها استفاده نمود.

چون بطور پيوسته ديسك باز وبسته شده وكوبيده شدن ان باعث از بين رفتن متعلقات ولو خواهد گرديد.بطور كلي هما نطور كه بيان شد اين نوع چك ولوها گزينه مناسبي براي حالتيكه سيال حركت ضربه اي داشته ويا برگشت سيال سريع باشد نمي باشد .از انجائيكه اين چك ولوها داراي چندين قطعه بوده كه بوسيله اتصالاتي به يكديگر مرتبط گرديده اند لذا همين عامل باعث گرديده كه در ميان ساير چك ولوها داراي كمترين استحكام باشند.علاوه بر اين در حالتيكه ديسك حركت نسبتا بزرگي داشته باشد اين حالت مي تواند منتج به افزايش سرعت برگشت ديسك گرديده و نيروي ضربه اي بزرگي را درحالت ناگهاني بازوبسته شدن بوجود اورد.

اين نوع چك ولوها را مي توان هم درحالت افقي وهم عمودي مورد استفاده قرار داد . (درحالت نصب عمودي بايد جريان سيال از پائين به بالا باشد تا نيروي جاذبه به بسته شدن ديسك كمك نمايد)اين قبيل از چك ولوها بدليل سادگي تجهيزات تشكيل دهنده ، داراي تعميرات به نسبت ساده تري در مقايسه با ساير چك ولوها مي باشند.

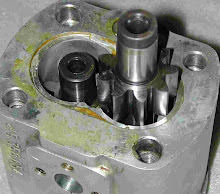

ولوهاي ديافراگمي(Diaphragm Valve)

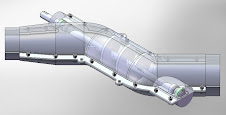

يك ولو ديافراگمي ، ولوي است با حركت خطي كه در موارد باز كردن مسير ، تنظيم ميزان جريان وهمچنين بستن مسير سيال مورد استفاده قرار مي گيرد. علت نامگذاري اين ولو بخاطر وجود يك ديسك قابل انعطاف در درون آن مي باشد كه با seat ولو در قسمت بالاي ولو جهت ايجاد يك آب بندي مناسب قرار گرفته است.

در اين ولو يك ديافراگم قابل انعطاف توسط يك ميله اي (stud) كه با ديافراگم بصورت يكپارچه مي باشد به قسمت فشار دهنده(كمپرسور) ولو متصل گرديده است.فشاردهنده(كمپرسور) بوسيله stem ولو به بالا وپائين حركت مي كند.هنگاميكه فشاردهنده(كمپرسور) به سمت بالا حركت كند ، ديافراگم به بالا كشيده مي شود واگر كمپرسور به پائين برود آنگاه ديافراگم نيز به پائين رفته وشكل انتهايي ولو را به خود مي گيرد.

تقسيم بندي انواع ولوهاي ديافراگمي

ولوهاي ديافراگمي بر اساس شكل بدنه به دو گروه زير تقسيم بندي مي شوند:

1- نوع با برامدگي داخل بدنه(weir type)

در اين نوع يك قسمت برامدگي در داخل بدنه بصورت ريخته گري تعبيه مي گرددو درهنگام بسته شدن ولو ، ديافراگم بر روي اين برامدگي مي نشيند و عبور جريان را محدود مي كند.

2- نوع بدون برامدگي داخل بدنه (straight-through type )

در اين نوع ولوها ، ديافراگم بصورت يك شكل گوه اي در مي ايد

از ولوهاي ديافراگمي مي توان در كنترل نمودن جريان نيز استفاده نمود.نوع weir(داراي برامدگي سد كننده در وسط) براي كنترل جريان گزينه مناسبي بوده ولي عيب آن محدود بودن منطقه عبور سيال مي باشد.

از ولوهاي ديافراگمي همچنين براي كنترل جريانهاي كوچك وهنگامي كه سيال داراي خاصيت خورندگي بوده وسيالات راديواكتيو، مي توان استفاده نمود.

عمر مفيد ديافراگم بستگي به نوع ماده اي كه از داخل ولو مي گذرد وهمچنين دما، فشار و تعداد دفعات استفاده از ولو بستگي دارد.

در بعضي از انواع مواد تشكيل دهنده ديافراگمهاكه از نوع الاستومري مي باشند ، اين ديافراگمها مقاومت بسيار خوبي در دماهاي بسيار بالا دارند.هرچند كه بايد توجه داشت خواص مكانيكي مواد الاستومري در دماهاي بالا پائين خواهد آمد وامكان از بين رفتن آن نيز در فشار هاي بالا وجود دارد.

بيشتر مواد الاستومري در دماي پائين تر از 150 F بهترين عملكرد را دارا مي باشند.

از موارد ديگر مزاياي اين ولوها ايزوله كردن قسمتهاي مختلف ولو در مقابل سيال عبوري مي باشد.بگونه اي كه ديافراگم خود باعث ايزوله كردن قسمتهاي مختلف ولو در مقابل سيال عبوري مي گردد.با توجه به اين خاصيت اين ولوها براي سيالات خورنده و همچنين سيالاتي كه داراي مواد جامد معلق مي باشند مناسب خواهند بود..باتوجه به اينكه مجموعه درپوش ولو در معرض تماس با سيال عبوري قرار نمي گيرد لذا در تهيه متريال آن مي توان از مواد ارزانتري استفاده نمود.با توجه به پيشرفتي كه در طراحي ديافراگم ومواد آن صورت پذيرفته ، امروزه ديافراگم هاي جديد قادر به عملكرد با انواع سيالات عبوري مي باشند.

Safety Valveشير اطمينان(SAFETY VALVE)

از تجهيزات ويژه اي كه يك واحد را درمقابل افزايش ناگهاني فشار ايمن مي سازد شيرهاي اطمينان هستند.

شيرهاي اطمينان به عنوان وسيله اي مناسب جهت جلوگيري از ازدياد فشار ناگهاني در موتورخانه ها ،كارخانه ها وبطور كلي انواع سايتها هاي صنعتي وبراي انواع سيالات مختلف از قبيل گاز ، بخار، آب ويا هواي فشرده استفاده مي گردند.

محدوديت فشار دراينگونه كاربردها معمولا ناشي از فشار قابل تحمل تجهيزات ، لوله هاودستگاهها ويا محصولات توليدي وهمچنين مسائل مرتبط با حفظ ايمني افراد مي باشد كه اصطلاحا به محدوده فشار كاركرد امن(safe operating limits for pressure)ويا SOL/P معروف است. نحوه باز شدن شيرهاي اطمينان ومشخصات كاري انها ارتباط مستقيم با نحوه طراحي قطعات داخلي شير دارد.در اغلب موارد اين طراحي بگونه اي انجام مي گيرد كه پس از شروع بازشدن شير اطمينان در اثر ازدياد فشار ، در اثر خاصيت (POP Action) اين عمل به سرعت تشديد شده تا زماني كه شير كاملا باز گردد شكل زير نشان دهنده عملكرد يك شير اطمينان مي باشد.

شيرهاي اطمينان بوسيله آزاد كردن مقداري ازسيال به واحد(يا به درون لاين)عمليات ايمن سازي را انجام مي دهند. شيرهاي فشار در جاهائيكه حداكثر فشار كاري بوجود مي ايند نصب مي گردند. درسيستمهاي توليدبخار ، شيرهاي اطمينان براي جلوگيري از افزايش فشار بر روي بويلر ها نصب مي گردند .

در ارتباط با شيرهاي اطمينان لازم است كه با اصطلاحاتي در اين زمينه بيشتر اشنا شويم:

Over Pressure

فشاري است كه شير اطمينان در وضعيت كاملا باز قرار مي گيرد وحداكثر ظرفيت تخليه خود را دارا مي باشد.واضح است كه اين فشار بالاتر از فشار نقطه تنظيم (Set Presure) مي باشد ومقدار ان با توجه به كاربردها واستانداردهاي مختلف ، متفاوت مي باشد.استاندارد BS 5500 اين مقدار اختلاف فشار را درمورد سيستمهاي بخار وگاز برابر حداكثر ده درصد فشار تنظيمي شير اطمينان در نظر مي گيرد.

شيرهاي اطمينان در فرايندهاي كه ممكن است در اثر ازدياد فشار به محصول ويا تحهيزات خسارتي وارد شود از بروز اين خسارات جلوگيري مي كنند.

Blowdown

مقدار اختلاف فشار پائين تر از نقطه تنظيم شير اطمينان است كه جهت بسته شدن كامل ومحكم شير اطمينان پس از باز شدن وسپس برگشت سيستم به فشار عادي مورد احتياج مي باشد .اين پارامتر به Reseat Differential نيز معروف است .ميزان Blowdown نيز طبق استاندارد مذكور حداكثر حدود %10 مي باشد.

مقادير Over pressure و Blowdown بسته به نوع سيستم وانتخاب طراح متغير بوده وبطور مثال مي تواند به ترتيب %3 و%4 انتخاب گردند.

Set Point

تنظيم مناسب نقطه عملكرد وباز شدن شير اطمينان ، اولا بدلايل ايمني مذكور وثانيا به منظور اطمينان از كاركرد شير اطمينان با حداقل صدا وهمچنين ممانعت از صدمه به شير اطمينان ضروري مي باشد .اين نقطه نبايد بيشتر از SOL/P يا محدوده فشار كاركرد ايمن تجهيزات باشد واز طرفي بايد بخاطر داشت كه تنظيم فشار آزاد سازي شير اطمينان روي فشار كمتر از SOL/P هيچگونه مزيتي به همراه نخواهد داشت وتنها باعث افزايش احتمالي دفعات باز شدن شير اطمينان وفرسوده شدن ان خواهدگشت.

ميزان تغييرات احتمالي در فشار سيستم به عنوان پارامتر ديگري است كه بايد در فشار تنظيم شير اطمينان در نظر گرفته شود تااز بازشدن بيمورد شير جلوگيري بعمل ايد.درصورت ناديده انگاشتن اين مورد ، شير اطمينان دربسياري از موارد در حالت نزديك به بسته كار خواهد نمودكه به اين پديده Simmering گفته مي شود.اين حالت در نتيجه نزديك بودن بيش از اندازه فشار سيستم به نقطه تنظيم روي ميدهد وعلاوه بر ايجادسروصدا ومسائل جانبي ، باعث ايجاد صدمه به قسمتهاي داخلي شير ودرنتيجه نشت دائمي آن خواهد شد.

Shut-off Margin

همانطور كه ذكر شد هنگامي كه فشار كاري سيستم ونقطه تنظيم شير اطمينان به هم نزديك باشند ، علاوه بر در نظر گرفتن تغييرات فشار احتمالي سيستم كه در بالا عنوان گرديد ، فشار اطميناني نيز بعنوان گارانتي كردن ومطمئن شدن از بسته ماندن كامل شير به فشار كاري سيتم اضافه مي گردد كه معمولا حدود 0.1 bar مي باشد.

انواع Safety Valve

Safety valve هاي متنوعي درصنعت متناسب با نوع كاركرد آنها وجود دارد .در استانداردها انواع مختلفي از اين safety valve ها تعريف گرديده است .

براي مثال استاندارد I و VIII از ASME براي انواع بويلر وكاربردهايي در مخازن تحت فشار مورد استفاده قرار مي گيرد.

بر پايه استاندارد ASME/ANSI PTC 25.3 تنوع تعدادي ازاين تجهيزات بصورت زير تعريف گرديده است:

LOW LIFT SAFETY VALVES

FULL LIFT SAFETY VALVES

FULL BORE SAFETY VALVES

BALANCES SAFETY VALVES

PILOT OPERATED PRESURE RELIEF VALVES

CONVENTIONAL SAFETY VALVES

LIFT SAFETY VALVES

HIGH LIFT SAFETY VALVES

PROPORTIONAL SAFETY VALVES

DIAPHRAGM SAFETY VALVES

BELLOWS SAFETY ALVES

CONTROLLED SAFETY VALVES

ASSISTED SAFETY VALVES

BALANCED PISTON SAFETY VALVES

واژه شير اطمينان (safety valve)وشير اطمينان فشار شكن(safety relief valve) اصطلاحاتي هستند كه جهت تشريح انواع متنوعي ازتجهيزات مرتبط با آزاد سازي فشار اضافي سيال در واحد مي باشند .

در همين رابطه محدوده وسيعي از ولوهاي مختلف كه براي كاركردهاي متنوعي جهت عمل در شرايط بحراني فشارمي باشند مورد استفاده قرار مي گيرند.

در بيشتر استانداردها تعاريف ويژه اي براي دو واژه شير اطمينان (safety valve) وشير اطمينان فشار شكن(safety relief valve) عنوان گرديده است.

در استانداردهاي امريكايي واروپايي تفاوتهايي بين اصطلاحات تجهيزات كاربردي از لحاظ معني وجود دارد .ازجمله اين تجهيزات مي توان به همين ولوها اشاره نمود.

در استانداردهاي اروپايي به اين قبيل ولوها اصطلاحا شير اطمينان (safety valve) ودراستانداردهاي امريكايي شير اطمينان فشار شكن(safety relief valve) گفته مي .

از جمله موارد ديگر اختلاف بين safety valve وrelief valve مي توان به اين نكته اشاره نمود كه در شيرهاي اطمينان فشار شكن ( safety valve ) به محض اينكه فشار عملكردي به فشار تنظيمي (set point) برسد سريعا اين شير عمل مي كند وتا هنگاميكه فشار عملكردي به پائين تر از فشار تنظيمي نرسد اين شير باز خواهد ماند.

ولي درشيرهاي اطمينان فشارشكن (safety relief valve) هنگاميكه فشار ورودي سيال تا نقطه فشار تنظيمي بالا برود اين ولو به تدريج باز كرده تا فشار را بالانس نمايد.

شير فشار شكن(relief valve) عموما براي سيالاتي كه غير قابل تراكم مي باشند مانند آب وروغن وغيره مورد استفاده قرار مي گيرد ولي شير اطمينان(safety valve) عموما براي سيالات تراكم پذير مورد استفاده قرار مي گيرد.

Relief Valve ها معمولا بصورت مداوم در حالت overpressure عمل مي كنند تا فشار سيستم را درحد نرمال تنظيم كنند.عمل كردن اين ولوها هيچگاه بصورت pop-action(عمل كردن ضربه اي) نمي باشد.

نصب safety valve

قبل از نصب يك safety valve بايد از تميز بودن داخل لاين اطمينان حاصل نمودلذا لازمست كه جهت جلوگيري نمودن از ورود ذرات به داخل safety valve وصدمه ديدن seat قبل از نصب safety alve ، لاين را توسط آب يا بخار كامل شستشو داد.

Safety valve بايد به گونه اي بر روي لاين نصب گردد كه كمترين نشتي بخار را داشته باشد وميعانات بخار دراين حالت در جهت خلاف جريان بخار ورودي به safety valve قرار نگيرند بعبارت ديگر بايد در هنگام نصب safety valve به اين نكته توجه داشت كه safety valve در بالاي لاين بخار نصب گردد.اگر safety valve در پائين لاين بخار نصب گردد ، بخارات تبديل به مايع شده ولاين ورودي به ولو را مي بندند.در شكلهاي زير نحوه نصب درست ونادرست يك safety valve نشان داده شده است.

تست SAFETY VALVS

در حالت كلي SAFETY VALVE ها بوسيله هوا، آب وبخار تست مي شوند.

در اكثر اوقات safety valve ها را درهواتست مي كنند وفرايند تست آن به شرح ذيل مي باشد:

اگر توسط هوا تست صورت گيرد بايد در قسمت خروجي SAFETY VALVE كه توسط يك فلنجي بسته شده ، لوله اي به قطر 6mm (همانند شكل) تعبيه گرددوانتهاي اين لوله در درون ظرف آب شفافي قرار بگيرد.دقت گردد كه اين لوله بايد به مقدار 12.7mm در درون آب قرار بگيرد(همانند شكل).درحالت تست ، تعداد حبابهاي خروجي از قسمت اين لوله شمرده مي شود.

عموما براي safety valve ها كه درزير مقدار 70 bar g تنظيم مي گردند تعداد حبابها بايد برابر 20 حباب باشد.

ball valve

.jpg)